11 група 27.04.2020р. Урок №7-8

ТЕМА №1. Ручне дугове, газове, автоматичне і напівавтоматичне

зварювання і наплавлення простих

і середньої складності деталей,

вузлів конструкцій і трубопроводів

з конструкційних сталей, кольорових

металів у нижньому та

вертикальному положенні шва

і середньої складності деталей,

вузлів конструкцій і трубопроводів

з конструкційних сталей, кольорових

металів у нижньому та

вертикальному положенні шва

Урок №7-8. Арматура залізобетону.

Оболонкові конструкції.

План

3. Зварювання циліндричних

резервуарів.

3. Зварювання циліндричних резервуарів.

Домашнє завдання : І.В. Гуменюк, О.Ф. Іваськів

Технологія електродугового зварювання

ст385-392.

Для вивчення теми уроків можна використати підручник, або наступний матеріал

1. Зварювання

арматури залізобетону

2. Зварювання оболонкових

конструкцій18

мм перевозять у вигляді рулонів. Метод рулонування розроблено в Інституті

електрозварювання ім. Є. О. Патона. Крупні вузли конструкції у вигляді полотнищ

великого розміру збирають, зварюють у рулон на спеціальних установках (рис.

20.37), які мають два яруси 1 і З, а також барабан 2 для передачі полотнища з

одного яруса на інший з поворотом на 180°.

На двох ярусах розташовані чотири робочі дільниці: збирання, зварювання

з одного боку, зварювання з іншого боку, контролю та виправлення дефектів.

Переміщення полотниша й скручування рулону проводять ритмічно після завершення

роботи на кожній ділянці. При цьому полотнище накручують на каркас 4, який

закріплений в обертачах. 8 мм

збирають унапуск і зварюють. Це пояснюється тим, що такі листи простіше збирати

та зварювати, причому скручування такого напусткового з'єднання утруднень не

викликає. При товщині листів більше 8 мм місце напуску має помітну жорсткість і для

скручування незручне. Стикове з'єднання листів такої товщини є більш доступним

як з позиції збирання і зварювання під флюсом, так і з позиції наступного

скручування у рулон.

3. Зварювання

циліндричних резервуарів

Питання для самоконтролю.

ст385-392.

Для вивчення теми уроків можна використати підручник, або наступний матеріал

1. Зварювання

арматури залізобетону

2. Зварювання оболонкових

конструкцій

Різні споруди

типу оболонок, несучою основою яких є плоскі або зігнуті металеві листи

(пластинки та оболонки) утворюють групу листових конструкцій, які застосовують

для зберігання, транспорт тування, технологічної переробки рідин, газів і

сипких матеріалів.

Залежно від

призначення листові конструкції класифікуються на:

—резервуари

для зберігання рідин (нафти, нафтопродуктів, спирту, кислот, зріджених газів);

—газгольдери

для зберігання і вирівнювання складу газів;

—бункери і

силоси для зберігання й перевантаження сипких матеріалів (руди, цементу, піску,

вугілля тощо);

—листові

конструкції доменних цехів (кожухи доменних печей, повітронагрівачів,

пиловловлювачів);

—листові

конструкції спеціальних технологічних установок хімічних і нафтопереробних

заводів;

—трубопроводи

великого діаметра для транспортування води і газів на гідростанціях,

нафтохімічних, металургійних та інших підприємствах.

Листові

конструкції мають великі геометричні розміри, тому їх збирають із окремих

конструктивних елементів, що зумовлює наявність великої кількості зварних швів,

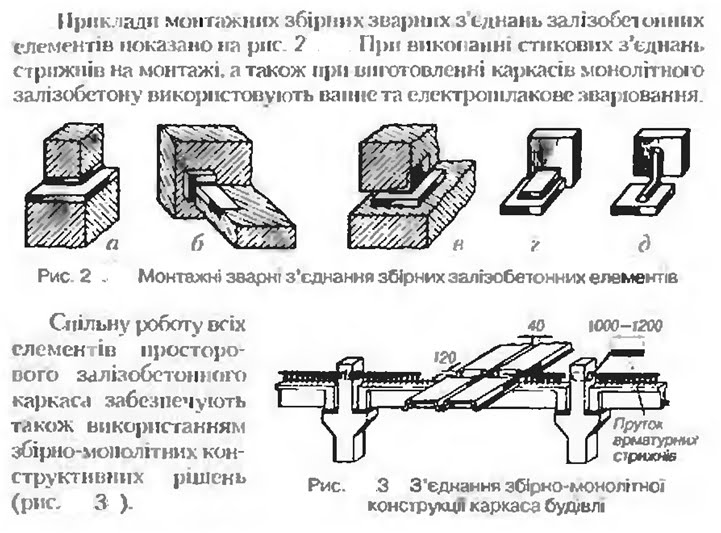

до яких ставляться вимоги щодо щільності та міцності. 40 1000-1200 Рис. 20.36.

З'єднання збірно-монолітної конструкції каркаса будівлі

У процесі

експлуатації листові конструкції піддаються корозійному впливу з боку

продуктів, які зберігаються, і це різко знижує їх довговічність. Відомі випадки

виходу із ладу резервуарів і трубопроводів під дією сірчаних сполук, які

знаходяться в продуктах, що зберігаються або транспортуються, за короткий

термін експлуатації (2-3 роки).

Для збільшення

терміну служби споруд на поверхню стінки, що контактує з продуктами, доцільно

наносити покриття із спеціального захисного лакофарбового матеріалу, цинку,

алюмінію або іншого корозієстійкого матеріалу.

Посудини,

призначені для приймання, зберігання, технологічної обробки й відпуску різних

рідин, нафти, нафтопродуктів, зріджених газів, води, водного аміаку, технічного

спирту тощо, називаються резервуарами.

Залежно від

геометричної форми і положення в просторі сталеві резервуари поділяються на:

вертикальні циліндричні, горизонтально-циліндричні, сферичні, краплевидні,

траншейні.

При

спорудженні конструкції великих розмірів можливий значний об'єм

збирально-зварювальних робіт, які намагаються виконувати в умовах

заводу-виготівника. Розміри елементів конструкцій, що перевозяться до місця

монтажу, не повинні перевищувати габарити рухомого складу залізничних доріг.

Листові полотна товщиною до 18

мм перевозять у вигляді рулонів. Метод рулонування розроблено в Інституті

електрозварювання ім. Є. О. Патона. Крупні вузли конструкції у вигляді полотнищ

великого розміру збирають, зварюють у рулон на спеціальних установках (рис.

20.37), які мають два яруси 1 і З, а також барабан 2 для передачі полотнища з

одного яруса на інший з поворотом на 180°.

На двох ярусах розташовані чотири робочі дільниці: збирання, зварювання

з одного боку, зварювання з іншого боку, контролю та виправлення дефектів.

Переміщення полотниша й скручування рулону проводять ритмічно після завершення

роботи на кожній ділянці. При цьому полотнище накручують на каркас 4, який

закріплений в обертачах.

Листи товщиною

до 8 мм

збирають унапуск і зварюють. Це пояснюється тим, що такі листи простіше збирати

та зварювати, причому скручування такого напусткового з'єднання утруднень не

викликає. При товщині листів більше 8 мм місце напуску має помітну жорсткість і для

скручування незручне. Стикове з'єднання листів такої товщини є більш доступним

як з позиції збирання і зварювання під флюсом, так і з позиції наступного

скручування у рулон.

Технологія виготовлення бункерів та силосів

Бункери та

силоси - це ємкості призначені для зберігання і перевантаження сипучих

матеріалів, у яких матеріал висипається під власною вагою. Їх

використовують: на будівництві ,на металургійних заводах на зернопереробній

промисловості і т.д. Бункери можуть бути в поперечному перерізі прямокутними

або круглими.

Прямокутні бункери складаються з:

бункерної балки,ребер жорсткості,стійок, циліндричної верхньої частини,з

нижньої призматичної частини що звужується і вихідного отвору. Діаметр

вихідного отвору залежить від матеріалу який буде використовуватися.

Бункери з круглим перерізом складаються

з:стійок нижньої призматичної частини,вихідного отвору,кілець жорсткості,

верхня частина яка складається з окремих обичайок які в процесі складання

зварюються в одне ціле.

Бункери можуть бути як окремо

розташовані так і об’єднані в групи.

Технологічний процес виготовлення

бункерів такий: спочатку складається і зварюється верхня частина потім конусна

нижня частина до якої приварюється вихідний отвір якщо бункер великих габаритів

то ці елементи транспортуються окремо на місце встановлення де будуть

складатись в готову конструкцію. А якщо бункер не великих габаритів то він

зварюється на заводі повністю і транспортується на місце встановлення в

готовому вигляді.

Силоси як правило конструюють круглого

перерізу і виготовляють великоблочним методом або з рулонних заготовок.

Технологічний процес виготовлення та монтажу силосів майже аналогічний

виготовленню вертикальних циліндричних резервуарів.

Точніше так: спочатку роблять фундамент

певної висоти і діаметром який дорівнює діаметру майбутнього силосу. Фундамент

виготовляють із бетону. Потім ставлять стійки. Які в подальшому будуть

збільшуватись методом під рощення. На стійки монтується каркас даху(покрівлі).

Потім цей каркас даху будуть обшивати листами сталі. В покрівлі вирізають отвір

для люку який буде слугувати для огляду та ремонту бункеру, оглядові вікна які

ще й служать для вентиляції,монтують також драбину. Потім монтують

обичайку з листової сталі методом

підрощення. Листами сталі обшивають стійки в процесі якого утворюються стінки

бункеру. Суміжно коли монтуються стінки одночасно монтуються і стійки.

3. Зварювання

циліндричних резервуарів

Питання для самоконтролю.

1. Які

є види сталевої арматури?

2. Для

чого призначена арматура залізобетону?

3. Для

чого призначені оболонкові конструкції?

4. Назвіть види листових конструкцій.

5. Якими способами виготовляють (збирають, зварюють)

циліндричні резервуари?

Немає коментарів:

Дописати коментар