11 група 04.05.2020р. Урок №11-12

ТЕМА №1. Ручне дугове, газове, автоматичне і напівавтоматичне

зварювання і наплавлення простих

і середньої складності деталей,

вузлів конструкцій і трубопроводів

з конструкційних сталей,

кольорових металів у нижньому

та вертикальному положенні шва

і середньої складності деталей,

вузлів конструкцій і трубопроводів

з конструкційних сталей,

кольорових металів у нижньому

та вертикальному положенні шва

Урок №11-12. Зварювання поворотних та неповоротних

стиків трубопроводів.

Зарювання магістральних трубопроводів.

План

3. Ручне

дугове зварювання неповоротних стиків

магістральних трубопроводів.

3. Ручне дугове зварювання неповоротних стиків

магістральних трубопроводів.

Домашнє завдання : І.В. Гуменюк, О.Ф. Іваськів

Технологія електродугового зварювання

ст. 402-404.

Для вивчення теми уроків можна використати підручник, або наступний матеріал

1. ТЕХНОЛОГІЯ РУЧНОГО ЕЛЕКТРОДУГОВОГО

ЗАРЮВАННЯ СТАЛЕВИХ ТРУБ

Перед зварюванням виконуються підготовчі роботи:

розмічання, розрізання, очищення, випрямляння деталей, що з’єднуються, стикування

їх у монтажному положенні та підготовка торців. Деталі, що з’єднуються,

очищають на відстань 25...З0 мм від бруду, іржі, задирок і висушують.

Випрямляють зігнуті деталі вручну на правильних плитах ударами кувадла або за

допомогою ручних чи приводних пресів.

Елементи

підготовки торців під зварювання такі (рис.1): кут скошення країв , який

виконується, якщо товщина металу більша за З мм р= ЗО...35 °; відсутність цього

елемента може призвести до пепроварювання, а також до перегрівання і

перепалювання металу;

2. ЗВАРЮВАННЯ СТИКІВ ТРУБОПРОВОДІВ

3. РУЧНЕ ДУГОВЕ ЗВАРЮВАННЯ НЕПОВОРОТНИХ СТИКІВ

МАГІСТРАЛЬНИХ ТРУБОПРОВОДІВ

Питання для самоконтролю.

ст. 402-404.

Для вивчення теми уроків можна використати підручник, або наступний матеріал

1. ТЕХНОЛОГІЯ РУЧНОГО ЕЛЕКТРОДУГОВОГО

ЗАРЮВАННЯ СТАЛЕВИХ ТРУБ

Перед зварюванням виконуються підготовчі роботи:

розмічання, розрізання, очищення, випрямляння деталей, що з’єднуються, стикування

їх у монтажному положенні та підготовка торців. Деталі, що з’єднуються,

очищають на відстань 25...З0 мм від бруду, іржі, задирок і висушують.

Випрямляють зігнуті деталі вручну на правильних плитах ударами кувадла або за

допомогою ручних чи приводних пресів.

Підготовка торців до зварювання полягає в тому, що їм

надають такої геометричної форми, за якої забезпечується найкраща якість

зварюваного шва.

Елементи

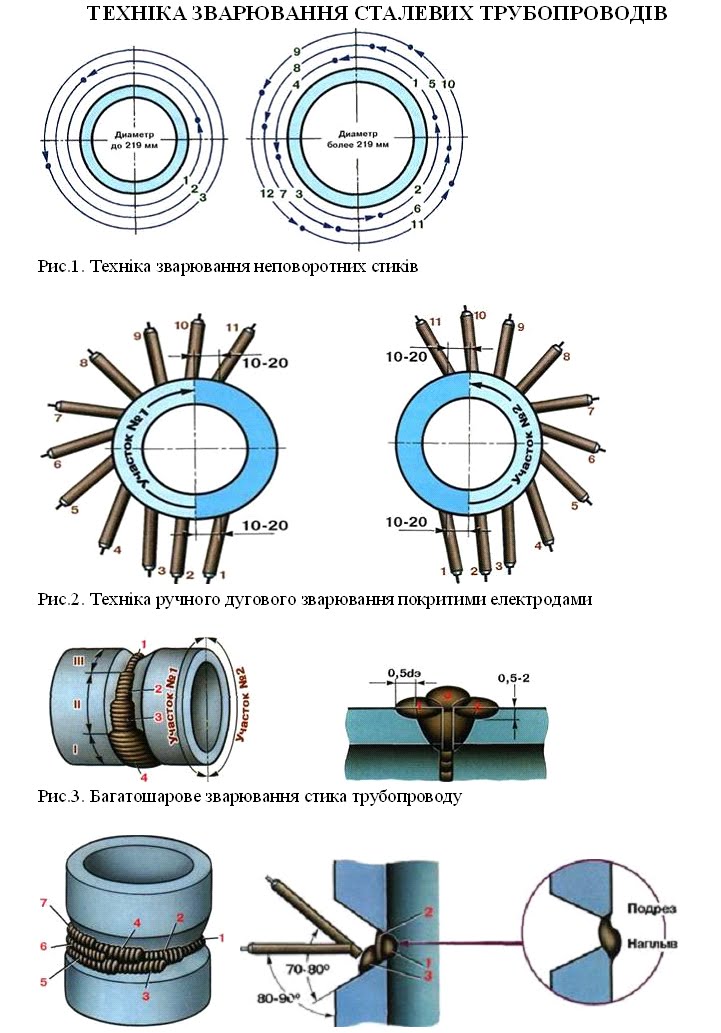

підготовки торців під зварювання такі (рис.1): кут скошення країв , який

виконується, якщо товщина металу більша за З мм р= ЗО...35 °; відсутність цього

елемента може призвести до пепроварювання, а також до перегрівання і

перепалювання металу;

зазор b, який забезпечує повне проварювання

по перерізу з’єднання під час виконання першого шару шва; зазор повинен бути не

більшим за 1... 1,5 мм, якщо товщина стінки труби 2,5...5 мм;

притуплення

країв S, яке

забезпечує стійкість зварювання першого шару, приймається 1...3мм; якщо

притуплення країв відсутнє, то може виникати пропалювання;

зміщення країв С впливає на міцність зварного

з’єднання і сприяє непроварюванню; зміщення країв один відносно одного

допускається до 10 % від товщини поєднаних деталей, але не більше за 3 мм.

Перед зваркою шви прихваток очищають

від шлаку. Потім приступають до дугового зварювання стику. Дугове зварювання

поворотних і неповоротних стиків труб при товщині стінок до 6 мм виконують не

менш ніж у 2 шари; при товщині стінок труб понад 6 мм - не менш ніж в 3 шари

(рис. 2). Товщина першого

шару повинна складати 15 -20% від товщини стінки труби δ; товщина першого і

другого шарів разом повинна становити 60-75%; товщина всіх трьох шарів повинна

бути більше товщини стінки труби на 1-3 мм за рахунок посилення, тобто опуклого

валика наплавленого металу.

Технологія

ручного електродугового зварювання поворотних стиків зводиться до наступного

(рис. 3, а). Перший шар накладают на верхнє півколо всіх стиків секції. Після

цього секцію повертають на 180 °, і зварювання першого шару продовжується на

другому півколі стику. Другий шар накладають в полувертикальном положенні

шляхом поступового повертання труби. Другий шар шва, так само як і перший,

роблять з увігнутою поверхнею валика. Третій шар накладають аналогічно другому,

але поворот труби роблять в обратному напрямку.

Третій,

останній шар повинен мати равномірно випуклу поверхню. Перехід від наплавленого

металу до основного повинен бути рівномірним по всій довжині шва.

Перед

накладенням другого і третього шарів необхідно ретельно видалити шлак, що

утворився при зварюванні попереднього шару. Зварювання неповоротних стиків

газопроводів виконують при з'єднанні секцій у траншеях, при вварюванні

«катушек», а також при зварюванні трубопроводів методом нарощування. При

зварюванні неповоротних стиків накладення окремих шарів роблять у такий спосіб

(рис.3). Перший шар

усього стика проварюють обратноступенчатим швом, при цьому замок першого шару

розташовують у точці зеніту труби або поблизу від неї. Другий шар шва заварюють

знизу вгору, замок зміщують від точки зеніту на 50-70 мм. Зварку ведуть

почергово або одночасно з обох сторін труби. Аналогічним чином заварюють третій

шар шва, причому замок зміщують від зеніту в протилежну сторону. Ручну

електродугову неповоротну зварку виконують такими ж електродами, як і

поворотну. По закінченню зварювання зварник повинен наплавити біля стика

присвоєне йому клеймо. Клеймо наноситься на відстані 30-50 мм у кожного стика.

2. ЗВАРЮВАННЯ СТИКІВ ТРУБОПРОВОДІВ

3. РУЧНЕ ДУГОВЕ ЗВАРЮВАННЯ НЕПОВОРОТНИХ СТИКІВ

МАГІСТРАЛЬНИХ ТРУБОПРОВОДІВ

Питання для самоконтролю.

1. Якими

способами здійснюють прокладання магістральних трубопроводів?

2. Якими

способами можна зварювати вертикальні шви при ручному дуговому зварюванні?

3. У

чому суть поточно-розчленованого методу зварювання трубопроводу?

4. Як зварюються

неповоротні стики труб?

5. Як

зварюють поворотні стики труб?

6. «Кишені»

зі шлаком можуть утворитися при зварюванні електродами з яким покриттям?