11 група 24.03.2020р. Урок №121-122

ТЕМА №17. Технологія дугового та газового наплавлення

Урок №121-122. Види наплавлення.

Газополуменеве наплавлення та

газотермічне напилення.

План

1. Види дугового наплавлення.

2. Газотермічне напилення.

3. Газополуменеве наплавлення.

Домашнє завдання : І.В.Гуменюк, О.Ф. Іваськів

- Технологія електродугового зварювання ст.354-358;

- Обладнання і технологія газозварювльних робіт

ст.134-142

Для вивчення теми уроків можна використати підручник або наступний матеріал

① Види дугового наплавлення.

Наплавлення виконують ручними та механізованими способами. З

механізованих способів найчастіше використовують наплавлення під шаром флюсу, в

середовищі захисних газів, відкритою дугою, вібродугове та електроімпульсне,

струмами високої частоти, електрошлакове й спеціальні способи наплавлення

кольорових і композиційних сплавів.

Ручне дугове наплавлення використовують при

відновленні cпрацьованих поверхонь, браку лиття, для наплавлення поверхонь із

спеціальними властивостями. Ручне дугове наплавлення виконують покритими

плавкими та неплавкими електродами. При наплавленні плавким електродом поверхню

детально зачищають і виконують наплавлення окремими валиками. Кожний наступний

валик повинен розплавляти попередній на 1/3-1/2 його ширини. Підбирають

електроди, враховуючи умови експлуатації виробу. Порошкові суміші наплавляють

вугільним (графітовим) електродом на постійному струмі прямої полярності. Дугу

збуджують на основному металі, потім переносять на шихту, яка розплавляється з

мінімальним проплавленням основного металу.

Рис.1.1. Схема наплавлення вугільним електродом

1-шар порошку твердого сплаву товщиною

3-5мм; 2- шар проаленої бури товщиною 0,2-0,3мм; 3-вугільний електрод; 4-шар

наплавленого металу; 5-наплавлювана деталь; А-загальни напрям наплавлення;

Б-напрям коливальних рухів електрода

Наплавлення плавким і неплавким електродом у середовищі

захисних газів дозволяє механізувати процес у

будь-якому просторовому положенні наплавлюваної площини. В якості захисних

газів використовують аргон, гелій, вуглекислий газ та ін. Аргон використовують

для наплавлення жароміцних, нержавіючих та інших сталей і кольорових металів.

Вуглекислий газ використовують для наплавлення вуглецевих і деяких легованих

сталей. Автоматичне наплавлення в середовищі СО2 у 3-4 рази підвищує продуктивність і

на 30-40% знижує собівартість відновлення деталей порівняно з ручним дуговим

наплавленням. Наплавлення вольфрамовим електродом виконують у середовищі

аргону. Властивості наплавленого металу забезпечуються завдяки використанню

присаджувального дроту спеціального складу.

Наплавлення плавким електродом в інертних газах призводить до підвищеного

вмісту основного металу в наплавленому. Тому часто використовують додатковий

присаджувальний дріт. Такий спосіб застосовують при наплавленні високолегованих

хромонікелевих сталей і сплавів.

При наплавленні в

середовищі захисних газів захисний газ, що подається під тиском, ізолює

зварювальну дугу і плавильний простір від взаємодії з киснем і азотом, які є в

повітрі (рис.1).

Наплавлення вуглецевих сталей і чавуну виконують в

середовищі вуглекислого газу, для високолегованих сталей використовують аргон.

Електрод легують марганцем і кремнієм, які зв'язують кисень. Окисли марганцю і

кремнію переходять в шлак. Вміст вуглецю в електроді повинен бути невеликим,

щоб не утворились пори і тріщини в металі шва. Обладнання аналогічне

наплавленню під шаром флюсу, тільки замість вузла подачі флюсу є вузол для

подачі вуглекислого газу.

Наплавлення

ведуть постійним струмом, в результаті зменшується глибина проплавлювання і

збільшується кількість електродного металу в наплавленому шарі. Циліндричні

поверхні можна наплавляти кільцевим швом по гвинтовій лінії з поперечним

коливанням або повздовжніми швами. Це визначається розміром деталі, її конструкцією

і хімічним складом металу деталі. Щоб зменшити деформації, плоскі деталі

необхідно наплавляти в шахматному порядку.

Наплавлення

в середовищі захисних газів (рис.1) використовують, коли неможлива подача флюсу і усунення

шлакової кірки, наприклад, при наплавленні дрібних деталей, внутрішніх

поверхонь і деталей складної форми.

Переваги способу – велика продуктивність і проведення

процесу.

Недоліки – проведення робіт на повітрі з

причини простота складність відкритому відхилення струменя вуглекислого газу

під дією вітру та окислювальна властивість вуглекислого газу.

Автоматичне наплавлення під флюсом виконують сталевим зварювальним дротом,

порошковим дротом, стрічковим електродом, порошковою стрічкою, під плавленими

або керамічними флюсами. Наплавлення можна виконувати одним електродом окремими

валиками, одночасно декількома електродами й електродною стрічкою.

Використовують стрічки суцільного перерізу та порошкові. За допомогою

наплавлення під флюсом можна нанести шар металу будь-якого хімічного складу

товщиною від 2 мм. Процес наплавлення під флюсом відрізняється універсальністю

і широкими можливостями підвищення продуктивності праці. Найпоширенішими

способами є наплавлення розчепленою дугою, багатоелектродне і багатодугове.

Таблиця 1.

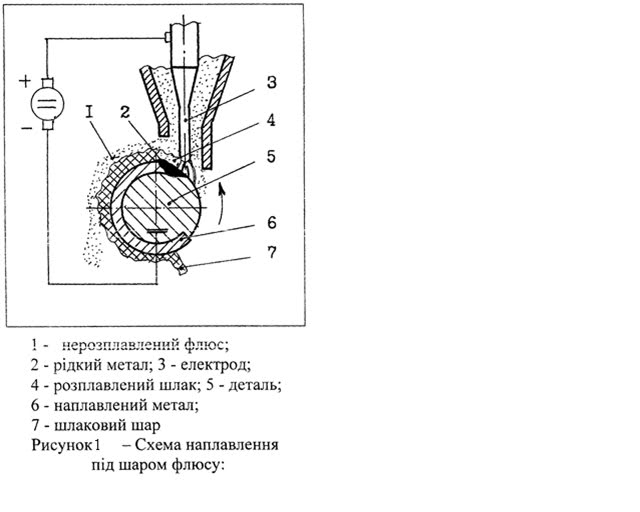

При

цьому виді наплавлення електрична дуга горить під шаром флюсу, який подається в

зону наплавлення автоматично із електродним дротом. При наплавленні флюсу

виділяється газ і утворюється оболонка, яка захищає розплавлений метал від

взаємодії з повітрям і від вигорання легуючих елементів (рис. 4.8). Крім цього,

флюс сприяє збереженню тепла дуги і перешкоджає розбризкуванню рідкого металу.

Наявність

шлакової кірки знижує швидкість застигання наплавленого металу, що створює

добрі умови для формування шва. Наплавлена поверхня під шаром флюсу виходить

гладка.

Цим

способом можна наплавляти плоскі, циліндричні, конічні чи фасонні поверхні в

один або декілька шарів.

Товщина

наплавленого шару металу практично не обмежена.

Перевагами автоматичного наплавлення

під шаром флюсу є:

1)

висока продуктивність процесу;

2) висока

якість наплавленого шару;

3)

широка можливість регулювання властивостей наплавленого шару;

4)

наявність закритої дуги, що покращує умови праці;

5)

раціональне використання електричної енергії і матеріалу електроду.

Основним недоліком цього виду наплавлення є висока доля

основного металу в наплавленому шарі (від 50% до 70%) внаслідок значного

розплавлення основного металу.

Для

зменшення об'єму розплавлення основного металу і зниження його перемішування з

металом електрода використовують наплавлення по гвинтовій лінії з малим кроком,

наплавлення із введенням в зону горіння додаткового прутка чи дроту,

багатоелектродні способи наплавлення з живленням від одного джерела струму,

наплавлення стрічковим електродом у вигляді широкої тонкої стрічки. Доля

основного металу в цьому випадку знижується до 10%, а при наплавленні в 4 шари,

— до нуля у верхньому шарі.

Автоматичне

наплавлення під шаром флюсу неможливо використовувати для відновлення отворів

малих діаметрів і зовнішніх поверхонь діаметром менше 40 мм.

Цей

метод доцільно використовувати при ремонті великої кількості однотипних

деталей, коли необхідно наплавляти значний шар металу (товщиною від 5 мм до 40

мм).

Електрошлакове наплавлення залежно від положення

наплавлюваної поверхні поділяють на горизонтальне, вертикальне й похиле. Цей

спосіб наплавлення використовують для виготовлення біметалевих деталей з

антикорозійними і зносостійкими шарами. В якості присаджувальних матеріалів

використовують дроти, стрічки, пластини або стрижні різних розмірів, виходячи

із розмірів і форми наплавлюваної поверхні. Техніка електрошлакового

наплавлення принципово не відрізняється від техніки зварювання.

Вібродугове наплавлення є різновидністю дугового

наплавлення металевим електродом. Його використовують для відновлення

швидкоспрацьовуваних деталей машин і механізмів. Вібрація електрода, зумовлюючи

багаторазові короткі замикання зварювального кола, покращує стабільність

процесу за рахунок частих збуджень дугових розрядів у моменти розривання кола і

сприяє перенесенню електродного металу малими порціями. Це дозволяє

проплавлювати метал на невелику глибину та наплавлювати деталі малого діаметра.

Амплітуда вібрації електродного дроту становить 0,75-1,0 діаметра електрода.

При вібродуговому наплавленні

деталь встановлюють в центрах токарно-гвинторізного верстата і обертають із

заданою швидкістю (рис. 3). На супорті

верстата закріплюють наплавочну головку. Відновлювана деталь обертається з

частотою 2 хв-1, наплавлення відбувається в середовищі електроліту

(3% розчин кальцинованої соди, який подається насосом, або 20% розчин

гліцерину). Пара, яка утворюється при подачі рідини, надійно захищає розплавлений

метал від кисню і азоту повітря.

В

результаті швидкого охолодження проплавлений шар загартовується, стає твердим і

зносостійким. При одному і тому ж матеріалі електроду можна отримати різну

структуру наплавленого шару в залежності від кількості охолоджувальної рідини і

способу її подачі. Електрод вібрує з частотою від 25 Гц до 100 Гц, в результаті

чого проходять часті короткі замикання електрода на деталь, тобто перервна

електрична дуга.

Метал

наплавляється, малими порціями на деталь. Крім цього, електрод і наплавлена

поверхня деталі постійно охолоджуються спеціальною емульсією. В результаті цих

особливостей майже відсутня деформація деталей після наплавлення поверхонь.

Наплавлення може проводитись в один, або декілька шарів, За один перехід можна

наплавити шар металу товщиною до 2 мм. Перед нанесенням другого шару

рекомендується механічна обробка першого.

Автоматичне вібродугове наплавлення використовують для

нарощування спрацьованих зовнішніх і внутрішніх циліндричних поверхонь, —

валів, штоків бурових насосів, замків бурильних труб, коли товщина наплавленого

металу не перевищує 1,5 мм.

Переваги

методу: відсутність

деформації металу після наплавлення; можливість отримання тонких і міцних

покрить; незначне нагрівання деталі і незначне вигорання легуючих елементів

електродного дроту. Цим

методом можна отримати наплавлений шар будь-якої твердості (від 50 НRС до 56

HRC), процес є досить простим.

Недоліки методу: втрата металу внаслідок його

розбризкування і нерівномірна його твердість.

Продуктивність

при вібродуговому наплавленні вища, ніж при ручному електродуговому, але нижча,

ніж при наплавленні під шаром флюсу.

Наплавлення струмами високої частоти проходить за рахунок електромагнітного

поля, що створюється в індукторі, до якого підводиться струм від

високочастотного генератора. Для наплавлення використовують матеріал у вигляді

пасти або суміші порошкоподібного матеріалу з флюсом (бурою). До переваг

високочастотного наплавлення належать низьке нагрівання та невелика глибина

проплавлення основного металу, висока продуктивність і великі можливості

автоматизації. Для відновлення розмірів деталей використовують електричну

металізацію -- тонке покриття поверхонь деталей різними хімічними елементами.

Плазмове наплавлення виконується стисненою

дугою (плазмою) такими способами:

- плазмою прямої дії з подачею дроту;

- з подачею порошку в плазмову дугу;

- по шару нанесеного легуючого матеріалу;

- із струмоведучим присаджувальним дротом;

- з двома плавкими електродами .

Рис.4. Схеми плазмового наплавлення:

а - плазмовим струменем із струмоведучим дротом;

б – плазмовим струменем з нейтральним присадковим дротом;

в – комбінованою (подвійною) дугою і одним дротом;

г - комбінованою (подвійною) дугою і двома дротами;

д – гарячими дротами;

е – плавким електродом;

є – з внутрішньою подачею порошка в дугу;

ж – з зовнішньою подачею порошка в дугу;

1-захисне

сопло; 2- сопло плазмотрона; 3-захисний газ; 4-плазмоутворюючий газ;

5-електрод; 6-присадкови дріт; 7-виріб; 8-джерел живлення дотичної дуги; 9 –

джерело живлення дуги прямої дії; 10-трансформатор; 11-джерело живлення дуги

плавкого електрода; 12-поршок; 13-поршок твердого сплаву

② Газотермічне

напилення

Газотермічне напилення використовують як спосіб, що

забезпечує компенсацію величини зносу зовнішніх і внутрішніх циліндричних

робочих поверхонь деталі.

Технологічний процес газотермічного напилення складається з підготовки

деталі до напилення, нанесення покриття та обробки деталі після напилення.

Готують деталь до напилення, в першу чергу, з метою забезпечення міцного

зчеплення напиленого металу з робочою поверхнею деталі. До технологічного

процесу підготовки деталі до напилення відносять: знежирення, очищення від

бруду, механічну обробку, утворення шорсткості на поверхні деталі.

Під час механічної обробки з робочої поверхні деталі знімають такий шар

металу, щоб після закінчення обробки деталі після напилення на її поверхні залишилось

покриття товщиною не менше 0,5.0,8 мм.

Для утворення на робочій поверхні деталі необхідної за величиною шорсткості

її піддають дробоструминній обробці або накатці зубчастим роликом.

Дробоструминну обробку виконують у спеціальній камері чавунним дротом марки

ДЧК-1,5. При обробці застосовують такий режим роботи: відстань від сопла

дробоструминного апарату до поверхні деталі 25...50 мм; тиск повітря 0,5... 0,6

МПа, кут нахилу струменя до поверхні деталі 45°, час обробки 5.. .7 хв.

Накатку для утворення шорсткості застосовують при відновленні деталей з

твердістю не більше НВ 350... 400. Її виконують за допомогою однорядного зубчастого

ролика, який встановлюють на токарному верстаті.

Після завершення підготовки деталі виконують газотермічне напилення.

Відрізок часу між підготовкою і нанесенням покриття має бути мінімальним і не

перевищувати 1,5.. .2 год.

Під час нанесення газотермічного напилення деталь закріплюють в патроні

переобладнаного токарного верстату, а металізований апарат - на супорті верстату.

В окремих випадках газотермічне напилення здійснюють у спеціальних камерах, які

повинні мати відповідні механізми для взаємного переміщення деталі і

металізатора. Пост напилення обладнують витяжною вентиляцією.

Режим напилення залежить від способу останнього. Після нанесення покриття

деталь поступово охолоджують до температури навколишнього середовища і

обробляють робочу поверхню до розміру, що відповідає ремонтному рисунку.

Залежно від твердості покриття, точності й шорсткості робочої поверхні деталі

застосовують технологічний процес обробки різанням або шліфуванням.

Недоліком газополуменевого напилення є низька якіть

покриття, зуовлена низькою температурою полум’я , низькою швидкістю перенесення

частинок і великим вмістом оксидів у покритті.

Суть електрометалізаційного напилення полягає в

плавленні дроту електричною дугою і розпилюванні розплавленого металу тисненим

повітрям.

Рис.5. Схема

електрометалізаційного напилення

Особливий інтерес викликають покриття, отримані

високотемпературним або плазмовим напиленням. Висока продуктивність, простота

технології нанесення покриття дозволяють використовувати його в багатьох

галузях техніки і наносити покриття на деталі різних розмірів, навіть на

корпуси танкерів.

Плазмове напилення являє собою подальший етап розвитку

техніки металізації розпиленням.

При плазмово-дуговому нанесенні покриттів плавлення вихідного

матеріалу здійснюється в плазмовому струмені, температура якого складає 5000-55000

К. Дуговий плазмовий струмінь отримують вдуванням плазмотворного газу в

електричну дугу, що утворюється між двома електродами.

Плазмовий струмінь являє собою потік речовин, що складаються

з електронів, іонів і нейтральних атомів плазмотворного газу. В якості

плазмотворних газів використовують аргон, азот, водень, аміак, водяну пару, а

також їх суміші.

Частки вихідного матеріалу, потрапляючи в плазмовий струмінь,

розплавляються і переносяться на поверхню оброблюваної деталі.

Головним критерієм застосовування матеріалу в якості покриття

є можливість переводу його часток в розплавлений або високопластичний стан і

наступна деформація їх при зустрічі з підкладкою. Високі температури в

поєднанні з можливістю широкого регулювання складу струменя (інертний,

відновлювальний, окислюваний) і швидкості його витікання створюють велике

розмаїття матеріалів, що напилюються газотермічними методами – від самих

тугоплавких металів, оксидів, карбідів до пластичних мас.

Малий термічний вплив на напилювану основу (десь 80-150о С) дозволяє виключити небажані

структурні перетворення, уникнути деформації виробу, створює можливість

нанесення покриття на основу з найрізноманітніших матеріалів (металів,

кераміки, бетону, дерева, картону та ін.).

Такі переваги обумовлюють високу універсальність

газотермічного напилення, яка дозволяє наносити покриття з широким спектром

службового призначення – зносостійких, корозієстійких, теплозахисних,

електроізоляційних та інших, а також для відновлення розмірів зношених деталей.

Плазмове напилення здійснюють розплавлюючи дріт, стержні або

подаючи порошок (див. рис. 6).

Рис. 6. Схеми плазмового напилення:

а) подача напилюваного матеріалу в плазмовий струмінь через

сопло;

б) те ж за сопловою ділянкою

плазмотрона;

в) плазмова металізація дротом залежною дугою: 1 – вхід газу;

2 – вхід води; 3 – електродний дріт; 4 – подача порошку.

Контроль якості при газотермічнму напиленні

Розрізнюють якісні і

кількісні методи вимірювання міцності зчеплення газотермічних покриттів.

Кількісні методи вимірювання

в порівнянні з якісними мають перевагу, оскільки вимірюють абсолютні величини. Але складність отримання

цих величин обмежують їх застосування.

Існують неруйнівні і руйнівні методи контролю. До неруйнівних

належить контроль зовнішнього вигляду, вимірювання товщини і шорсткості

поверхні покриття, визначення зносостійкості методом шкрябання, пористості

покриття і т. ін.

Зовнішній вигляд покриття контролюється візуально або за

допомогою десятикратної лупи типу ЛИ-3 або ЛИ-4 за ГОСТ-8309-75, при цьому

виявляють наявність або відсутність тріщин, зколів, відшарувань.

Контрольтовщини покриття здійснюється за різницею поперечних

вимірювань деталей з покриттям і без нього, а також прямим визначенням за

допомогою товщиномірів різних типів: ИТП-1, ИТП-5, В-166 (магнітних

товщиномірів), або ТПО, ТПО-1, ИТП-200 (індукційні товщиноміри).

Шорсткість покриття визначається шляхом порівняння з еталоном

або за допомогою приладів: профілографа, профілометра, подвійного мікроскопа

Лінника.

Зносостійкість покриттів оцінюють склерометричним методом

(або випробуванням шкрябанням при змінному навантаженні). Показником

зносостійкості є найбільше граничне навантаження, що не викликає пошкрябин, які

виявляють на поверхні візуально.

Пористість визначають за методикою гідростатичного зважування

(ГОСТ 18893-73).

Правила техніки безпеки при

проведенні газотермічного напилення

Газотермічне напилення пов’язане з високими температурами, великою

загазованістю місця оператора, високою електричною напругою і високим тиском

плазмотворних газів. Тому дотримання правил техніки безпеки при ГТН є

обов’язковим елементом технології.

Високі температури плазмової дуги або плазмового струменю можуть викликати

опіки відкритих частин тіла і очей оператора.

Оператор повинен працювати, користуючись нарукавниками, а для шиї і

грудей – нагрудниками з м’якого вогнестійкого матеріалу.

Для захисту очей використовуються захисні щитки за ГОСТ 12.4035-78 з

світлофільтрами (ГОСТ 9411-81Е).

Високі температури можуть спричинити пожежу, тому ділянка для напилення

повинна розташовуватись в спеціальних вогнебезпечних приміщеннях.

Висока загазованість плазмотворними газами і продуктами їх розпаду і

великою кількістю пірозольного пилу. Тому при ГТН оператор повинен

користуватися засобами індивідуального захисту – респіраторами або масками з

подачею чистого повітря безпосередньо в зону дихання.

Швидкість руху повітря біля джерел виділення шкідливих речовин повинна

бути більша 1,3 м/с.

Висока електрична напруга обумовлюється необхідністю отримання плазми і

лежить в межах 90-180 В. Для захисту від ураження електричним струмом корпуси

установок і джерел струму необхідно заземлити. На робочому місці треба мати

електроізоляційні коврики, а плазмотрон при можливості не тримати в руках, а

процес напилення здійснювати механізовано.

Плазмотворні гази (азот, аргон, гелій і т.ін.) поставляються замовнику

під тиском 15 МПа в стальних балонах стандартного типу. При неправильному

користуванні балонами може бути загроза їх вибуху. Тому треба дотримуватись

таких правил:

- забороняється користування балонами, строк обстеження яких пройшов;

- встановлювати балон в вертикальному положенні не ближче п’яти метрів

від джерел відкритого вогню;

- не переносити балон одному, без підручного;

- по закінченню робіт вентиль на балоні обов’язково треба закрити.

③ Газополуменеве

наплавлення

Наплавленням називається процес

нанесення присаджувального матеріалу на основний метал. При

цьому основний метал розплавляється на незначну глибину. Використовують наплавлення

для відновлення спрацьованих деталей і для надання поверхневому шаруметалу

особливих властивостей — корозієстійкості,

твердості, стійкості проти спрацювання та ін.

При газополуменевому наплавленні

легше регулювати ступінь нагрівання основного та присаджувального

матеріалу завдяки їх окремому нагріванню. Газокисневе полум'я захищає

наплавлений метал від окиснення повітрям і від випаровування хімічних елементів.

Недоліком газополуменевого наплавлення

є низька продуктивність порівняно з дуговим і збільшена

зона нагрівання основного металу, що може призвести до виникнення напруг і деформацій в

деталях. Тому газополуменеве наплавлення використовують переважно для деталей

невеликих розмірів.

При наплавленні на попередньо

нагріту поверхню направляють полум'я, але не доводять основний

метал до розплавлення. Потім подають присадку і, розплавляючи її, наплавляють

метал. При цьому він повинен розпливатись по нагрітій поверхні.

При газополуменевому (газовому)

наплавленні для нагріву металу основи та наплавлюваного металу, використовують

теплоту, що виділяється при горінні суміші ацетилену або його замінників і

кисню. Газове полум’я - найменш інтенсивне джерело нагріву, тому його використання

обумовлює більшу, ніж при інших наплавленнях, зону термічного впливу.

Випаровування металу при використанні цього джерела нагріву незначні.

Особливістю

процесу є можливість наплавлення із малою часткою основного металу в

наплавленому (5…10%), що пов’язане з відсутністю значного тиску струменя газу

на поверхню ванни. Тиск потоку газу оцінюється прямо пропорціонально квадрату

кількості газу, що витікає з сопла в секунду, і його щільності і обернено

пропорційний до відстані від зрізу сопла до поверхні ванни. Ця залежність

дозволяє зварникові легко керувати процесом.

Окрім малого

проплавлення, газове наплавлення має і інші переваги:

- універсальність і гнучкість

технології;

- можливість наплавлення тонких

шарів;

- знижену небезпеку виникнення

тріщин, оскільки процес наплавлення легко поєднується з попереднім

підігріванням;

- низьку вартість

наплавлювального устаткування.

Недоліки газового наплавлення -

низька продуктивність процесу; нестабільність якості наплавленого шару, яка

залежить від кваліфікації зварника.

Пальним, яке використовується для

газового наплавлення (зварювання), є вуглеводні або їх суміші з іншими газами (С2Н2;

СН4; С3Н8; С10Н8 і ін.), водень або пари бензину і гасу. При їх згоранні

утворюється високотемпературне полум’я і виділяється значна кількість теплоти.

Швидкість потоку вихідної пальної

суміші встановлюють такою, щоби при запаленні і горінні полум’я не могло

проникнути всередину каналу мундштука (швидкість потоку мала) або відірватися

від сопла мундштука (швидкість потоку дуже велика). При зварюванні і

наплавленні об’єм кисню, що подається в суміш, менший, ніж необхідно для

повного згорання. Догорання газів відбувається за рахунок кисню повітря,

внаслідок цього полум’я в різних частинах факела неоднорідне по теплофізичних

параметрах.

При використанні газів - замінників

ацетилену температура полум’я нижча, менша і кількість теплоти, що генерується

в середній зоні. Знижена теплонапруженість полум’я замінників ацетилену

компенсується збільшенням їх витрати, що досягається збільшенням діаметрів

сопел і розмірів струменя газової суміші і полум’я. Площа нагріву металу

збільшується в 2,5…4,0 рази, а розмір зварювальної ванни - в 1,5…2,0 рази.

По виду вживаних присадкових

матеріалів розрізняють два методи газового наплавлення. По першому методу

присадковий метал у вигляді дроту, прутків або стрічки подається в зварювальну

ванну уручну або спеціальними механізмами.

При газопорошковому наплавленні у

якості присадкових матеріалів використовують гранульовані порошки легкоплавких

сплавів певних фракцій і пальники спеціальної конструкції, що дозволяють

здійснювати два різновиди процесу: попереднє напилення шару порошку на поверхню

виробу з подальшим оплавленням покриття; власне наплавлення - одночасне

нанесення і оплавлення малих порцій порошку на поверхні деталі.

Присадкові

матеріали для газового наплавлення

Для газового наплавлення сталі,

чавуну, міді і її сплавів, сплавів на основі нікелю і кобальту як присадкові

матеріали можуть використовуватися суцільні дроту і прутки по відповідних

стандартах. Прутки діаметром 4, 6, 8 мм відливають завдовжки 250…450 мм, а діаметром

10, 12, 14, 16 мм – 450…700 мм. Поверхня прутків має бути чистою і вільною від

шлаку, формувальної землі, пригару, іржі. У зламі прутків не допускаються

зазори і шлакові включення.

Для газового наплавлення деталей, що

працюють в умовах інтенсивного абразивного зношування з помірними ударами

(робочі органи ґрунтообробних і дорожніх машин, зуби ковшів екскаваторів і т.

п.), виробляють литі прутки ПР-С1 (тип наплавленого металу У30Х28Н4СЗ); ПР-С2

(тип наплавленого металу У20Х17Н2); ПР-С27 (тип наплавленого металу

У45Х28Н2ВМ). Діаметр прутків з цих сплавів 4, 6 і 8 мм, довжина 300-500 мм.

Сплави на основі кобальту (стеліти)

володіють високою корозійною стійкістю в різних середовищах. Вони добре

працюють в умовах абразивного і ерозійного зношування, ударних навантажень і

тертя металу по металу. При цьому кобальтові сплави зберігають свої

експлуатаційні властивості при підвищених температурах (до 750 °С). Литі прутки

на основі кобальту Пр-В3К (тип наплавленого металу У10К63Х30В5Н2) застосовують

для наплавлення клапанів і сідел двигунів внутрішнього згорання; поверхонь

ущільнювачів деталей енергетичної, нафтової арматури; ножів і т. п.; прутки

Пр-В3К-Р (тип наплавленого металу У20К57Х30В10Н2Р) в основному призначені для

наплавлення ріжучого інструменту, зубів рамних пил і тому подібне

Метал, наплавлений зернистим релітом

в трубках і стрічковим релітом, відрізняється особливо високою зносостійкістю в

умовах інтенсивного абразивного зношування з помірними ударними навантаженнями.

Ці матеріали застосовують для газового наплавлення шарошок бурових доліт,

замків і муфт бурильних труб, робочих органів гірничодобувного устаткування і

тому подібне

Для газопорошкового наплавлення

використовують порошки легкоплавких сплавів на основі нікелю (колмоної) і

кобальту (стеліти). Грануляція часток для цього способу наплавлення менше або

рівна 100 мкм. Наплавлений метал на основі нікелю володіє корозійною стійкістю

в різних середовищах і добре працює при терті металу по металу при нормальних і

підвищених температурах. Тому порошки на основі нікелю, так звані самофлюси,

ПГ-СР2 (тип наплавленого металу Н80Х15С2Р2), ПГ-СР3 (тип наплавленого металу

Н80Х15С3Р3) і ПГ-СР4 (тип наплавленого металу Н80Х17С4Р4) застосовують для

наплавлення поверхонь ущільнювачів арматури теплових і атомних електростанцій,

деталей склоформуючого оснащення і тому подібне. Порошки на основі кобальту по

хімічному складу і властивостях відповідають згаданим вище литим пруткам

кобальтових сплавів.

Слід зазначити, що всі наплавлювальні

матеріали на основі нікелю і кобальту, а також трубчастий і стрічковий реліт

достатньо дорогі і їх використання для наплавлення обмежене досить вузькою

номенклатурою деталей.

Технологія і

техніка наплавлення

Режими газового наплавлення

залежать від теплофізичних властивостей металу, габаритних розмірів і форми

виробу. При розробці технології наплавлення конкретної деталі вибирають спосіб

наплавлення, потужність і склад полум’я, кут нахилу пальника, марку і діаметр

присадкового прутка (дроту), флюс, порядок накладання швів. Розрізняють лівий і

правий способи газового наплавлення.

При правому способі полум’я

направляють на вже наплавлену частину шва, а пруток переміщують услід за ним по

спіралі. Правий спосіб наплавлення підвищує продуктивність процесу при

одночасному зниженні питомої витрати газів за рахунок кращого використання

теплоти полум’я. При лівому

способі виконуєтья своєрідне підігрівання металу, що наплавляється, крім того,

при його використанні краще формується шов.

При лівому способі полум’я направляють

на ще не наплавлену ділянку металу, а присадковий пруток переміщують перед

полум’ям. При цьому для повнішого і рівномірнішого прогрівання і перемішування

зварювальної ванни пальник і пруток переміщують зигзагоподібно.

При виборі способу газового

наплавлення виходять в основному з розташування наплавлюваної поверхні в

просторі. При горизонтальному розташуванні процес наплавлення можна вести і

правим і лівим способом. При наплавленні на вертикальні або близькі до них

поверхні визначним є зручність виконання наплавлення і хороше формування шва,

що краще забезпечується при використанні лівого способу.

Кут нахилу мундштука до поверхні, що

наплавляється, залежить від товщини і теплофізичних властивостей металу деталі,

що наплавляється. Чим більша товщина металу, чим вищі його температура

плавлення і теплопровідність, тим більшим має бути кут між поверхнею, що

наплавляється, і пальником. Наприклад, при наплавленні (зварці) мідних сплавів,

що мають досить високу температуру плавлення і дуже високу теплопровідність,

кут нахилу пальника складає 60…80°, а для легкоплавкого свинцю -10…15°.

Потужність полум’я також залежить

від товщини і теплофізичних властивостей металу, що наплавляється. Чим більша

товщина металу, і чим вищі його температура плавлення і теплопровідність, тим

більшою має бути потужність полум’я.

Немає коментарів:

Дописати коментар